1.FMEA工作應與產(chǎn)品設計同步進行,尤其是在設計初期,這將有助于及時發(fā)現(xiàn)設計中的薄弱環(huán)節(jié),并為安排改進措施的順序提供依據(jù)。

2.對于不同階段的產(chǎn)品開發(fā),應進行不同程度和層次的FMEA。也就是說,F(xiàn)MEA要及時反映設計和工藝上的變化,并不斷與發(fā)展階段進行補充、完善和重疊。

二、FMEA的范圍和分類

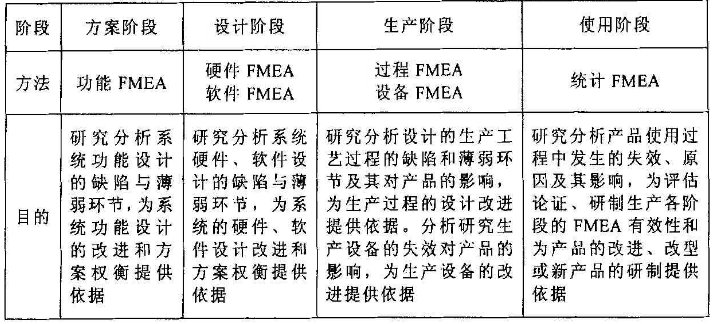

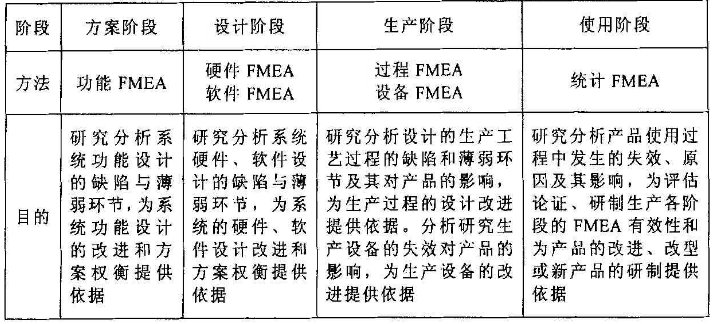

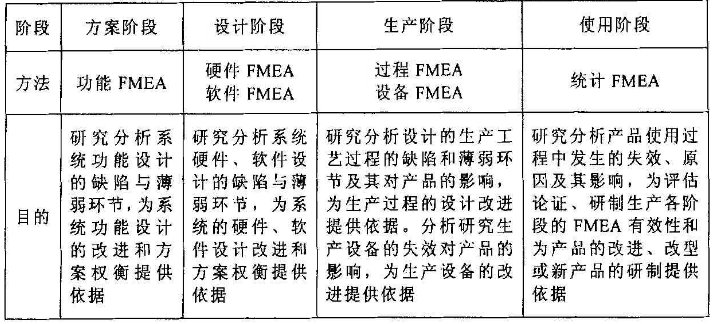

從表1可以看出,F(xiàn)MEA的應用范圍涵蓋了產(chǎn)品生命周期的各個階段。

表1

在產(chǎn)品生命周期的各個階段,雖然FMEA的應用目的和方法略有不同,但FMEA的根本目的只有一個,那就是從設計、生產(chǎn)和使用的角度發(fā)現(xiàn)產(chǎn)品的各種缺陷和薄弱環(huán)節(jié),從而提高其可靠性水平。

在汽車產(chǎn)品的開發(fā)過程中,F(xiàn)MEA技術主要應用于產(chǎn)品的設計階段和制造階段,因此設計FMEA (DFMEA)和工藝FMEA (PFMEA)是有區(qū)別的。此外,F(xiàn)MEA技術還可以應用于汽車產(chǎn)品規(guī)劃、使用和維護的各個階段。

三.FMEA分析過程

系統(tǒng)的FMEA通常遵循圖1所示的步驟。

圖1

1、明確分析范圍

根據(jù)系統(tǒng)的復雜性、重要性、技術成熟度、分析進度和成本限制,確定適合FMEA的產(chǎn)品范圍。

2.系統(tǒng)任務分析

描述系統(tǒng)的任務要求和系統(tǒng)完成各種任務時的環(huán)境條件。系統(tǒng)的任務分析結果一般用任務剖面來描述。

3.系統(tǒng)功能分析

在完成不同任務時,分析和明確系統(tǒng)中產(chǎn)品的功能、工作方法和工作時間。

4.確定故障標準

制定和分析判斷系統(tǒng)的標準和系統(tǒng)中產(chǎn)品的正常和故障。

5.選擇FMEA方法

根據(jù)分析的目的和系統(tǒng)的開發(fā)階段,選擇了相應的FMEA方法,制定了FMEA的實施步驟和規(guī)范。

6.實施FMEA分析

FMEA包括故障模式分析、故障原因分析、故障影響分析、故障檢測方法分析和補償措施分析。

7.給FMEA下結論

根據(jù)失效模式影響分析的結果,找出系統(tǒng)中的缺陷和薄弱環(huán)節(jié),制定并實施各種改進和控制措施,提高可靠性(或有效性、合理性等)。)的產(chǎn)品(或功能、生產(chǎn)要素、工藝流程、生產(chǎn)設備等。).